模具作为预制墙生产过程中的关键工具,直接影响着预制墙的质量、尺寸精度和生产效率。品质优良的模具能够保障产品的精度、表面质量和一致性,提高产品的质量稳定性和可靠性。

一、目前预制构件模具存在的问题

预制构件由工厂用模具生产,由于其形式多样,需设计、制造大量模具。我国的预制构件模具起步较晚,目前预制构件模具主要存在以下问题。

(1) 结构不合理、质量大由于预制构件尺寸大,导致模具尺寸大、自重大、变形大,严重影响预制构件的质量与精度。

(2) 易锈蚀由于水泥与水均具有腐蚀性,预制构件浇筑后需养护,模具易锈蚀。

(3) 标准化程度低、通用性差由于建筑企业的技术标准不同,预制构件的标准化程度低。

二、装配式建筑结构构件配套模具设计要点

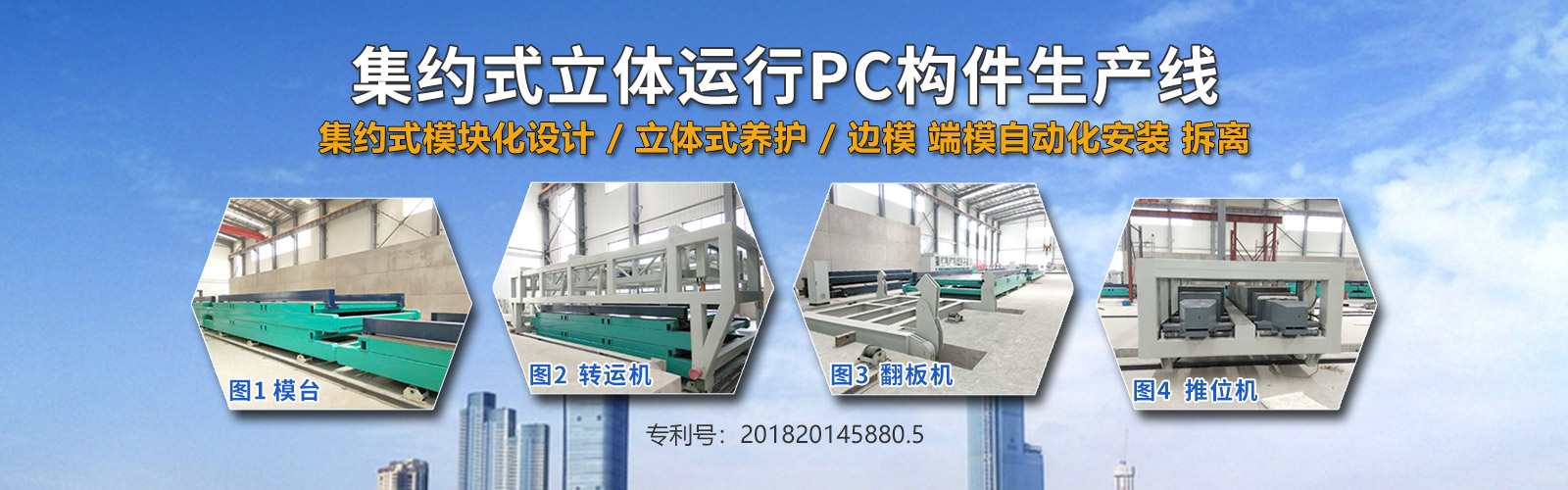

标准化、信息化、快速装配是预制构件模具发展的方向。

(1) 装配式建筑结构构件模具的标准化首先要求设计标准化,建筑设计人员在统一的构件数据库里使用标准化的构件进行标准化设计,标准化的构件配套标准化的模具,避免设计一栋楼采购一套模具的生产模式,做到模具标准化、通用化。

(2) 现代化工厂是信息化工厂,构建生产线工业机器人系统,建立制造信息系统数据库,对构件信息、钢筋笼信息、边模信息、排产计划及其之间的相互关系等进行统一的信息化管理及控制。模具设计要考虑对接工厂的信息化系统,能自动识别模具的信息,跟踪模具的使用状况,满足自动化生产的需要。

(3) 现代化工厂要提高生产效率,自动化生产是主要的生产方式。自动化生产的主要特征是各部件都要满足自动化流程,要求模具具有标准化安装功能,能配合自动化设备完成自动组装及拆卸。

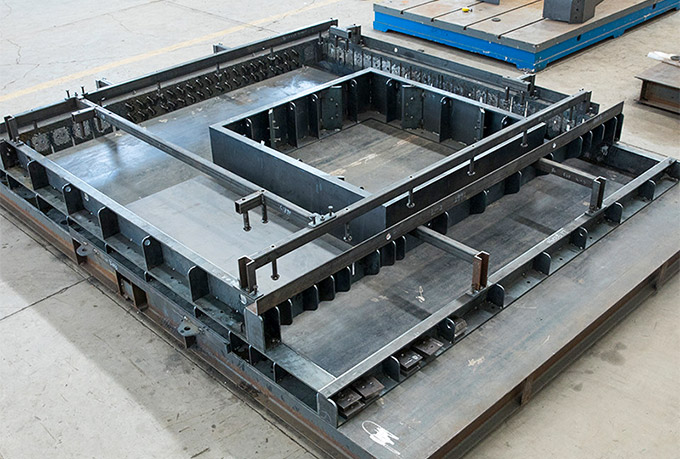

三、飘窗、剪力墙模具介绍

飘窗和剪力墙构件在装配式建筑构件种类中属于较为复杂的设计类型,难点在于中间的窗洞尺寸及左右出筋长度不统一,构件的外形尺寸也多种多样。常规模具采用开条形孔的方式将钢筋从模具中穿出,这样构件在脱模时会造成工人拆卸不方便,容易出现卡模的情况。因此模具成本占生产成本主要部分,造成模具摊销成本居高不下。

(1)模具重量控制。

目前,大部分飘窗采用模具带底座生产的工艺,其模具重量往往超过3t/套,根据实际生产应用,将飘窗模具底座取消,采用“正打”工艺在固定模台上生产,可减少模具重量至少约1t/套,大幅节约模具成本。

(2)模具出筋开孔设计。

针对此问题,可将侧模出筋工艺设计为开U形缺口的方式,模具上封板采用活动螺栓连接工艺,在脱模时工人只需要将模具上封板去掉,构件即可脱离模具,方便工人操作,提高生产效率。

四、飘窗、剪力墙模具生产工艺

(1) 浇筑:在混凝土浇筑之前,应对模具清洗干净,为防锈和脱模在模板内侧刷脱模剂。

(2) 振捣:振捣尽可能使混凝土达到最大的密实度。振捣时间长短以混凝土不再显著下沉,不出气泡并开始泛浆为准。振捣棒不可触及立模壁和底模底。

(3) 养护:浇筑 12~18h 后即可开始养护。在夏季高温时,可采用饱和水的草袋子遮盖,避免太阳光照射。每块混凝土板养护时间不得少于 14d。

(4) 脱模:工人轻打卡扣,慢慢拆模,一般需两人配合作业。

玛纳公司拥有超过30年行业经验,致力于为客户提供高效、耐用的定制化模具解决方案。我们的生产设施占地超过20,000平方米,年产能力达2000吨,满足大规模建筑项目需求。

玛纳模具广泛应用于住宅、商业和基础设施建设,已成功服务超过1,000个项目,包括高层建筑、桥梁和隧道等。我们的专业团队提供全程技术支持和定制服务,确保每个项目都能获得最佳解决方案。

本文仅作为学习交流,请勿用于商业用途。